2023/04/10掲載

マグネシウム成形(チクソモールディング成形)とは?

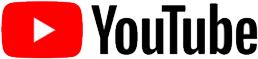

マグネシウム合金の成形には大きくわけて、鋳造、圧延、押出し、鍛造の4パターンがあります。

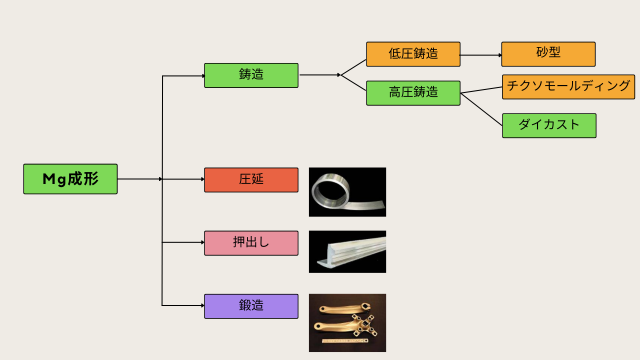

そのうちチクソモールディング成形は、マグネシウム合金を成形する高圧鋳造のうちの1つの製造方法です。以下にてチクソモールディング成形のメリットとデメリットを説明します。

【メリット】

①高精度・高密度な部品の製造が可能

高圧下で材料を充填することにより、高精度・高密度な部品を製造することができます。そのため、電子機器などの精密部品の製造に適しています。

②材料の節約

金型内に材料を注入して充填するため、圧延や押出し成形のように余分な材料をカットする必要がなく、材料の節約が可能です。ただし、ペレットと呼ばれるマグネシウム合金のチップに原材料自体を加工しないとならない為、原材料費としてダイカストより高額になります。

【デメリット】

①金型の製造コストが高い

専用の金型を必要とするため、金型の製造コストが高くなります。製品の設計、形状が変更される場合は、金型の再製作が必要となるため、製造コストがさらに上昇する可能性もあります。また金型の寿命があるため、その交換にかかる費用も考慮する必要があります。

②金型の寿命が短い

チクソモールディング成形に使用される金型は、高温・高圧の環境下で作業を行うため、摩耗や熱膨張などの問題が発生し、金型の寿命がダイカストより短くなります。これは大量生産には向いていないとされる理由の1つです。

③制約された原材料選択

チクソモールディング成形に使用される原材料は、主にAZ91Dと呼ばれるマグネシウム合金に限られます。他の原材料についてはシリンダー内で凝固し、成形機の破損の原因にもつながったり、あるいは安定した品質で成形できないなど他金属合金の成形ではダイカスト製造よりも不向きな点が特徴としてあります。

以上が、チクソモールディング成形のメリットとデメリットです。

高い成形能力や精度、原材料の節約が可能な点がメリットとして挙げられますが、金型の製作費用の高さや製造過程の複雑さ、原材料の制限があることがデメリットとして挙げられます。