タイ工場

SANKI EASTERN (THAILAND) COMPANY LIMITED

- 住所

- 113/4 Moo4, Nakhon Luang Industrial Estate,Tambol Bangphrakru, Amphur Nakhonlung,Ayutthaya 13260, Thailand.

- TEL

- 66-35-36-4101

- FAX

- 66-35-36-4105

- 創業

- 2011年11月17日

- 面積

- 6,215㎡

- 地理

- アユタヤ県ナコ ンルアン工業団地バンコク

拠点紹介

材料から製品を作る難しさを改めて感じています。そこには、多くのスタッフが製品作りに関わり、いろいろな思考が働くことが大きく影響しているのだと思います。経験と実績を重ね、この地(タイ)で働く仲間の力を結集し、メイドインジャパンのものづくり感を拡散し、会社の価値と存在意義を高めていきます。

サンキ・イースタン株式会社(タイランド)

工場長 原 幸也

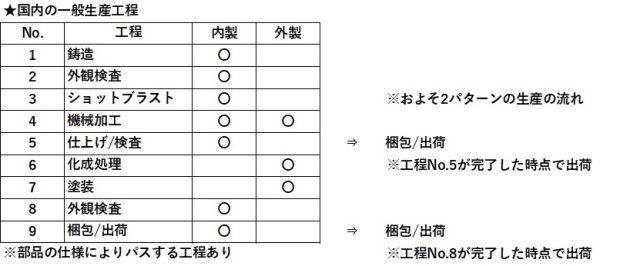

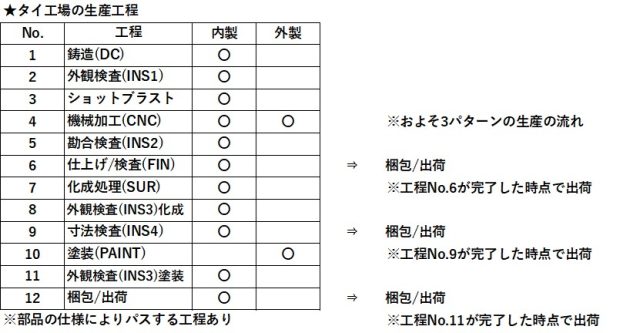

製造工程

工程詳細

1金型設計および製作(Mold design)

タイ工場には、金型設計の技術者兼生産技術者が常勤しています。発生が予測される鋳不良に対する金型への事前対策や適正な湯流れ・後工程製造プロセスを考慮した金型設計を、お客様と相談して行います。設計した内容を金型図面にし、外製の金型メーカーに製作の指示をすることで、当社独自のノウハウが詰まった金型が誕生します。お客様が求める部品イメージに近い精密金型を製作する技術が当社にはあります。マグネシウム合金の特性や生産性を考慮し、マグネシウムダイカストのパイオニアとしての経験を、当社の技術者が提供をさせて頂きます。金型が、部品の品質やコストに大きく影響することは言うまでもありません。当社の金型技術者は、当社の中でも多くの経験を積んでおり、マグネシウムダイカストのアドバイザー的存在です。

2マグネシウムダイカスト(DIECAST)

マグネシウム合金専用の鋳造工場になります。型締め力150~600tのサイズのホットチャンバーと言われる鋳造機(ダイカストマシンー)を使って生産を行っています。ホットチャンバーの設備には、マグネシウム合金の材料を溶かすための溶解炉が付帯されており、材料を630°程度まで加熱し、溶かしていきます。材料は、インゴットのみを使用し、量産する際は、鋳造機にあらかじめ設定された鋳造条件をインプットします。溶かされた材料は、鋳造機を使って金型に鋳込まれ、その溶湯が数秒間金型内で冷却された後に、製品が取り出されます。取り出された製品は、自然冷却した後に、余分な部分をトリミングプレスとトリム型を使って取り除きます。ここまでの一連の工程を鋳造と呼んでいます。また、QC部門が定期的な製品の抜き取り検査実施し、製品の品質維持管理を行います。ロットの大きな製品は、自動化を推進し、生産の安定化を図っています。工場は、広い敷地面積を保有しているため、生産量に応じた対応力があります。ダイカスト機は社内で最も新しい日本製の設備を設置し、アジア圏を中心とした地産地消ニーズに対応できる環境を整えています。

3ショットブラスト(SHOTBLAST)

ショットブラスト工程は、鋳造品に金属の粒子をぶつけてバリを取る作業になります。φ1.0㎜のワイヤーのような線を裁断したメディアを設備内で製品にぶつけることでバリを取る機械をブラスト機と呼びます。当社は、マグネシウムを取り扱う都合上、素材の表面を傷めないようにアルミカットワイヤーのメディアを使用しています。バリを取ることは当然ですが、鋳造品の表面にある不純物を取り除く効果があります。メディアは使用と共に摩耗していき、一定の大きさに摩耗したメディアは、除去されたバリと共に粉塵となり、付帯設備の集塵機により吸引されます。マグネシウムを含む粉塵は、取り扱いを注意する必要がありますが、当社の集塵機は湿式及び防爆仕様となっており、吸引された粉塵は、水槽内に沈殿し外気と遮断さ、安全性に配慮した設備になっています。

4素材検査&一次仕上げ(INS1)

素材検査&一次仕上げ工程は、社内でも重要な工程のひとつです。何故ならば、最終完成品に求める品質により変わりますが、直行率に大きく影響する工程になるからです。鋳造で発生する欠陥をしっかり取り除くことで、後工程の歩留まりが向上し、生産性に大きく影響します。また、金型は鋳造を重ねる毎に消耗をしていきます。金型が摩耗することで、製品に付着するバリの発生が大きくなり、後工程の精密加工に影響をおよぼします。安定した製品の寸法を確保するためには、影響を及ぼすバリをしっかり除去する必要があります。当社は、安定した生産を確保するために、教育・熟練した検査員を常時配置し、生産を進めています。

5機械加工(CNC)

機械加工工程では、生産量に応じた必要な設備台数を保有し、その台数に応じた管理者と作業者が24時間体制で常勤し、生産活動を行っています。機械加工機は、汎用性のCNC加工機を保有しており、特色としては、治具を回転させるためのインデックスを各加工機に1台ずつ設置し、加工内容に応じた製品の治具製作をしている点です。1加工機で1製品の加工を完結することをコンセプトとし、最小限の加工機台数と柔軟な生産対応が可能になります。先の対応をするためには、複雑な加工治具となってしまいますが、当社独自のノウハウによりそれを可能にしました。また、1加工サイクルでの負荷を高めることで、作業する機械の掛け持ち台数が多くなり、人員の削減にもつながります。マグネシウムの加工は非常に細心な注意が必要で、特に細かい切削粉は火元があると爆発の可能性があります。当社は、すべての機械に水溶性の油をかけて加工を実施しています。切削性を高める効果もありますが、加工トラブルで万が一火花が発生した場合に、マグネシウムの切削粉への引火をさけることも大きな目的のひとつになります。安全な生産をするためには、ひとつひとつの作業を徹底する必要があります。その他に加工で最も発生しやすいトラブルは、切削用の刃物が欠損するトラブルです。検査ポイントを決めて、1加工毎に加工有無のチェックや、専任パトロール者によるタップの深さ不足を管理しています。大量不良を作らないために責任者及び作業者が全員参加で品質への取り組みを行っています。

6二次仕上げ(FINISHING)

二次仕上げ工程は、細部のバリを除去するとともに、外観に存在する外部欠陥を磨き除去する工程になります。ペーパーヤスリをエアーツール等の道具につけて製品の稜線を崩さずに磨いていく作業です。多くの製品には、パーティングライン(PL)と呼ばれる金型の見切り(ライン跡)が存在します。PLは、外観品質上図面には存在しないため、仕上げる必要があります。熟練した作業者が、製品の持つべき形状に仕上げをしていきます。仕上げの過不足がないように、道具を工夫し、作業の標準化を図るとともに、作業のエリアを細分化して、1名あたりの作業を徹底させています。1ラインで1製品に必要な作業人員を配置した工程になります。自動化が難しい工程になるので、作業者ひとりひとりの教育はもちろんですが、別にライン管理者を配置し、ライン作業者の習熟度・作業管理や製品の出来栄え(INSPECTION3)を管理しています。専用の作業スペースに専用の作業机を設置して作業をしています。作業机は、切削粉を溜めないための工夫や照明を防爆仕様にする等、こちらも安全面に配慮した対応をしています。

7化成処理

化成処理工程は、非常に腐食しやすいマグネシウムの耐食性向上のため、金属表面に酸化物などの被膜を形成する工程になります。従来はクロム酸を使用した処理が用いられていましたが、環境対応のためクロム酸を使用しない化成処理をしています。薬液や純水等が入った層に、工程フローに沿って製品を浸していきます。溶液と製品が化学反応をすることで製品表面に化成皮膜が形成されます。定期的な検液をすることで形成される皮膜のロット管理をしていきます。形成された皮膜は、金属表面の防錆効果とともに、塗装を密着させるためのアンカー効果も合わせ持ちます。マグネシウムの表面性は、化成皮膜と塗装により耐食性を高めることができます。当社グループ内では、タイ工場のみが化成処理工程を保有しており、内製化することで、工程の持ち回りによるリードタイムや価格ロスの削減につなげています。

8完成品検査(INSPECTION4)

完成品検査は、後に塗装をする部品に外観的な欠陥がないかを確認する工程になります。この工程の特徴は、化成処理をされた後の製品を検査するところにあります。マグネシウム合金の金属的外観が、化成処理をすることで光沢の鈍いグレーに変色をします。変色をさせることで、外観の欠陥が見易くなり、完成品の出荷品質精度を上げることが出来るのです。外観不良は、再度仕上げ工程に戻り再処理されます。塗装は、費用の掛かる工程になりますので、ロスを防ぐ意味でもしっかりした検査体制を整える必要があります。もうひとつの特徴として、この工程が品質管理部門に属していることがあげられます。工程内で発生する不具合や後工程からの不具合情報をいち早く展開するために、品質管理部門に属しコントロールをさせています。また、1名の検査員が数種類の製品の検査ができるよう事前に教育をし、納品数の急な変化や検査員の欠員にも速やかに対応をできるような体制を取っています。

9寸法検査(INSPECTION5)

寸法検査は、新設した工程になります。部品には他の部品との組付けを行うための形状(業界用語でボスといわれる突起形状)を設定しています。およそその形状は金型で形成されますが、鋳造から完成品に至るまでの工程のイレギュラーで、欠損もしくは欠落することがあります。従来は、該当部位を目視にて検査しており、検査員の検出スキルに頼った作業となっていました。部品の組付けに必要な形状の損失は、組付け時に発見されるため大きな機能不具合となってしまいます。同工場では、その不具合の流出を防ぐために、専用の検査機器と検査プログラムを組んで検査を行っています。最大の利点は、検査員のスキルを必要とせず、ボタンひとつで合格不合格の判断を瞬時にでき、かつ正確な判断ができることです。同工場は、当社グループのどの工場よりも最新の検査機器を導入し、人のスキルに頼らない検査を充実させています。ダブルチェックやトリプルチェックの不確実な検査を検査機器に置き換え、お客様に喜ばれる品質を維持しています。

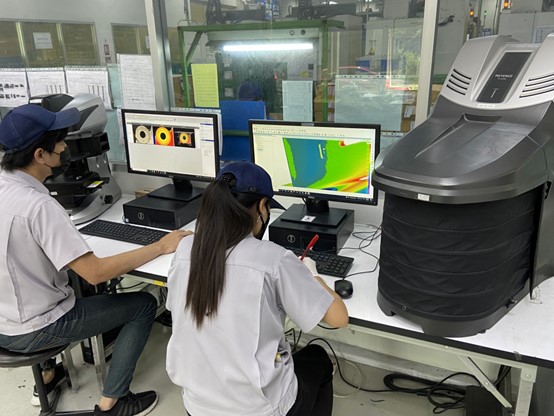

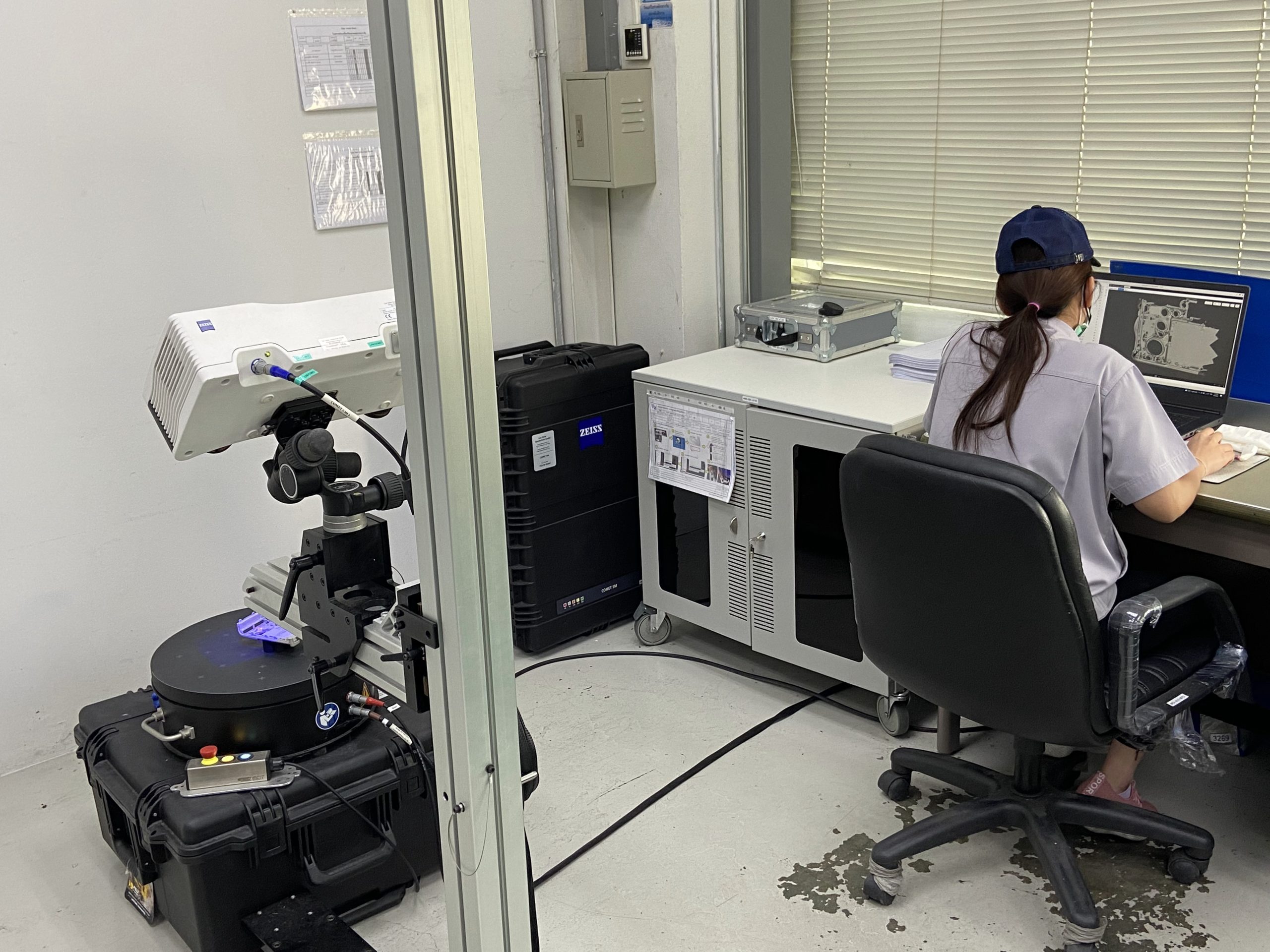

10品質管理

工場全般の品質を司る組織が品質管理になります。鋳造・機械加工・仕上げ・検査の工程には、パトロール検査員を配置し、常に品質管理チームのメンバーが工程の監視及び管理を行っています。鋳造及び機械加工には、専任のパトロール検査員を置き、定期的な品質管理を24時間体制で行っています。生産されている部品を抜き取り、外観や重要管理寸法をランダムにサンプリング確認していきます。即時判断ができるよう専用の検査治具や簡易測定器を使っての判定や3Dスキャナー型測定器を使った指定寸法以外の変化も管理することで、品質の維持管理に努めています。外部機関の品質システムの認証ですが、ISO9001は当然のことですが、IATF16949の認証もグループ内でいち早く取得をしました。日本の品質をそのまま海外に移転させ、品質システムと充実した検査機器でお客様に安心できる品質をお届けします。

タイ工場各工程の紹介動画もご覧ください!

設備紹介

DIE CASTING MACHINE

CNC MACHINE

FINISHING LINE

SURFACE TREATMENT LINE

CNC ENGRAVER MACHINE

CMM MEASURING EQUIPMENT

CMM MEASURING EQUIPMENT

IMAGE DIMENSION MEASURING SYSTEM

3D SCAN MEASURING SYSTEM

LASER SCAN HEIGHT MEASURING SYSTEM

WIDE AREA 3D SCAN MEASURING SYSTEM

| 設備名称 | 仕様 | メーカー | 台数 |

|---|---|---|---|

| DIE CASTING MACHINES | UBE | MS-H350 | 2台 |

| HISHINUMA | CXMG-150 | 2台 | |

| HISHINUMA | CXMG-350 | 1台 | |

| HISHINUMA | CXMG-600 | 2台 | |

| CNC MACHINES | BROTHER | TC-S2DN | 8台 |

| BROTHER | S500X1 | 16台 | |

| BROTHER | S1000X1 | 2台 | |

| BROTHER | W1000Xd‐1 | 6台 | |

| FANUC | α-D14MiB | 3台 | |

| ENSHU | EV360Te | 5台 | |

| CNC ENGRAVER MACHINES |

RUIYI CNC | RY-30M | 5台 |

| CMM MEASURING EQUIPMENT |

TOKYO SEMITSU | CVAG00A | 1台 |

| XIAN HIGH-TECH AEH INDUSTRIAL METROG | Daisy 686 | 1台 | |

| IAGE DIMENSION MEASURING SYSTEM |

KEYENCE | IM-6225 | 1台 |

| 3D SCAN MEASURING SYSTEM |

KEYENCE | VL-350 | 1台 |

| LASER SCAN HEIGHT MEASURING SYSTEM |

KEYENCE | HM-1200 | 2台 |

| WIDE AREA 3D SCAN MEASURING SYSTEM |

KEYENCE | VR-5200 | 1台 |

| CAMERA BASED NON-CONTACT MEASURING SYSTEM |

ZEISS | COMET 5M | 1台 |

| SURFACE TREATMENT SYSTEM | MILLION CHEMICAL | – | 1台 |

お気軽にご相談くださいCONTACT

ロットの大小や納品場所の指定等、いろいろな御要望を相談ください。

試作から量産まで、当社の生産ネットワークにより、御要望に沿った提案をさせていただきます。